Gdy 2 lata temu odwiedziłem fabrykę Toyoty w Vadstenie, pioniera w dziedzinie Lean management, zrozumiałem, że Lean Manufacturing jako sposób wytwarzania, oparty na elastyczności, wysokiej jakości i ciągłym doskonaleniu, to nie tylko usprawnianie procesu, ale przede wszystkim właściwy sposób zarządzania.

Nauczyłem się, że nawet najbardziej kreatywny i skuteczny Leanowiec nie wyszczupli przedsiębiorstwa bez commitmentu dyrektorstwa, przy czym sformułowanie „commitment” nie jest tu przypadkowe. Ma ono szersze znaczenie niż jego polski odpowiednik określany jako „zaangażowanie”, oznacza bowiem: poświęcenie, wsparcie, zobowiązanie, odpowiedzialność a nawet oddanie i gotowość do dodatkowej pracy. Commitment zapewnia odpowiednią jakość rozwiązań i wymaga współpracy międzydziałowej. Ta współpraca, podparta jasnymi zasadami i ambitnymi celami, jest kluczowa w transformacji ku systemowi ssącemu.

W Getinge IC Production Poland, oddziale produkującym sterylizatory, potrzeba wdrożenia systemu ssącego wyniknęła z mapowania procesu produkcyjnego naszej najbardziej wymagającej i obiecującej (pod względem wzrostu popytu) linii produkcyjnej. Problemy, z jakimi się borykaliśmy to głównie: braki materiałów, zbyt długi oferowany czas realizacji zamówień dla klienta (Lead-Time) w porównaniu do oczekiwań rynku, wydłużony czas produkcji, problemy jakościowe itd.

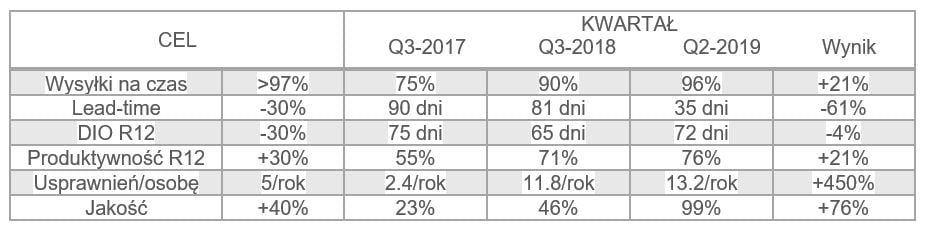

Czym jest zatem system ssący i jakie niesie korzyści? Jest to produkcyjny lub logistyczny system (ang.pull system), którego bezpośrednim celem wdrażania jest wzrost konkurencyjności i uwolnienie zamrożonych zasobów. Z kolei jego założenia to przygotowanie na wahania popytu, redukcja marnotrawstwa czy stabilność istniejących procesów. W tabeli 1 znajdują się wyniki głównych wskaźników procesu produkcyjnego z okresu, gdy jeszcze proces produkcyjny realizowany był w systemie pchającym system był typu pchającego (PUSH) w kwartale III 2017r. oraz po transformacji w system ssący w kwartale II 2019r.

Tabela 1. Wskaźniki pilotażowej linii produkcyjnej podczas usprawniania systemu produkcyjnego. Źródło: opracowanie własne

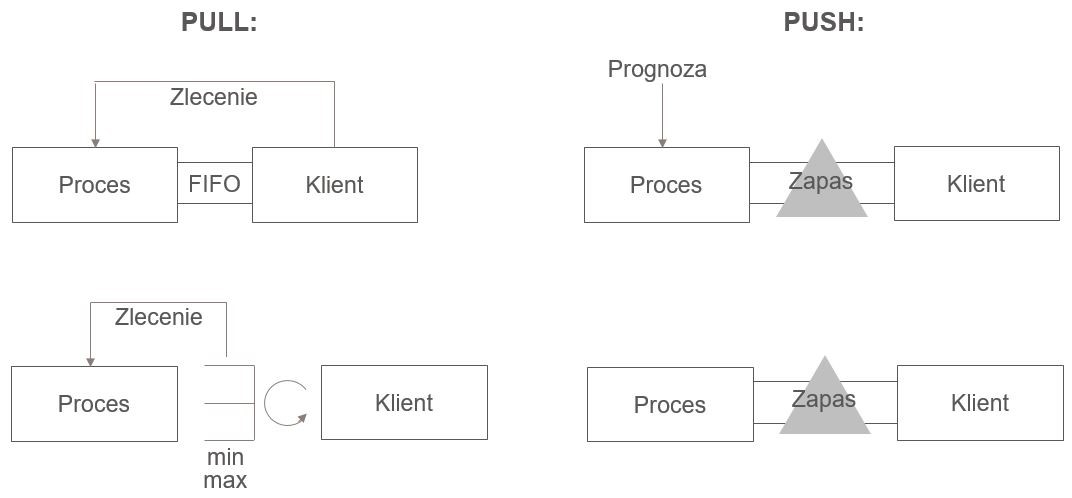

Podstawowa różnica pomiędzy systemem pchającym (PUSH) a ssącym (PULL) to przepływ informacji od klienta procesu lub buforu kontrolnego do stymulatora w procesie technologicznym.

Rysunek 1. System PULL vs PUSH. Źródło: opracowanie własne

Jednak istota systemu ssącego to posiadanie minimalnych i maksymalnych granic pracy w toku WIP (z ang. Work in Progress). WIP obejmuje wszystkie półwyroby i wyroby znajdujące się na magazynie. Te granice chronią system przed nadprodukcją, a mądrze skalkulowane zabezpieczają również przedsiębiorstwo przed problemami wywołanymi wariancją popytu.

Przedstawione na rysunku 1 schematy pokazują relację proces – klient. Klientem, w tym rozumowaniu, nie musi być końcowy odbiorca, ale może to być następna operacja, stanowisko, obszar produkcyjny, magazyn czy fabryka itp. Procesem natomiast nie musi być jedynie proces technologiczny, lecz także procesy pomocnicze jak np. magazynowanie. System produkcyjny można nazwać ssącym, jeśli ma wdrożone rozwiązania typu PULL w każdym z jego procesów (planowanie, zamawianie materiałów, produkcja, składowanie). Uważny czytelnik może jednak spytać: „Dlaczego planowanie jest elementem systemu ssącego?”. Otóż ma ono ogromny wpływ na wszystkie inne procesy systemu, ponieważ jest pierwszą linią obrony przed wariancją popytu i pośrednio ma wpływ na efektywność procesu. Odpowiednie planowanie produkcji jest zatem niezwykle ważne, co udowodnimy również za pomocą tzw. efektu Kingmana przedstawionego na rysunku 2. Efekt ten przedstawia relację pomiędzy wykorzystaniem zasobów, wariantowością i zakłóceniami (wariancją popytu). Jeżeli wahania w planie produkcyjnym lub wariantowość produktu są duże, spowoduje to spadek wykorzystania zasobów. Lub w drugą stronę: jeśli chcemy maksymalnie wykorzystać nasze zasoby, to nie będziemy w stanie dostosować się do wahań popytu i do różnorodności wariantów, których oczekuje klient.

Rysunek 2. Efekt Kingmana. Źródło: opracowanie własne

Pierwszym czynnikiem zatem, jaki powinien zostać uwzględniony w procesie planowania podczas tworzenia planu produkcyjnego, jest wariantowość produktu. Wariantowość ta ma bowiem wpływ na czasy operacji. Aby uniknąć rozregulowania linii produkcyjnej i zapchania/wyczyszczenia buforów kontrolnych konieczne jest zatem ustalenie zasad planowania (np. trudniejsze produkty powinny zostać wymieszane z łatwiejszymi). Efekt wariantowości można też zmniejszyć odpowiednio poziomując czasy operacji w linii produkcyjnej i balansując produkcję w czasie rzeczywistym. W tym przypadku balansowanie polegać będzie na podejmowaniu decyzji przez lidera o przesuwaniu zasobów, tak aby utrzymać ciągłość produkcji, co wymaga umiejętności wykrywania wąskich gardeł, a czasami także systemu typu MES (Manufacturing Execution System, z ang. System Realizacji Produkcji). W przedstawionym przykładzie efekt wariantowości potęgowały także problemy jakościowe związane z rzadszymi wariantami. Zostały one wyeliminowane/zminimalizowane poprzez wdrożenie pętli… jakościowych z szybkimi informacjami zwrotnymi oraz wdrożyliśmy specjalny sposób rozwiązywania problemów jakościowych oparty na kategoryzacji miejsca powstania/wykrycia błędu i na koncepcji PDCA (Plan-Do-Check-Act, a ang. Zaplanuj, Wykonaj, Sprawdź, Popraw) podpartej coachingiem.

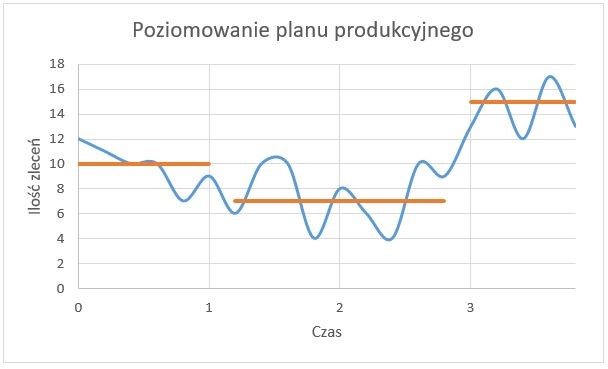

Drugim czynnikiem są wahania (zakłócenia) w napływie zleceń do przedsiębiorstwa. Jeżeli dział planowania nie skompensuje tych wahań w planie produkcyjnym, będziemy mieć do czynienia z tzw. efektem Bullwhip (z ang. byczy bicz). Oznacza to, że wariancja będzie rosła w głąb łańcucha dostaw, co powoduje wydłużenie czasów realizacji zarówno fabryki, jak i jej dostawców.

Poziomowanie planu (rys. 3) wymaga więc przede wszystkim określenia okresu poziomowania. W przypadku firmy Getinge jest to okres od teraz do za 3 tygodnie. Takie założenie oznacza, że w przypadku otrzymania zlecenia od klienta, możemy rozpocząć produkcję niezwłocznie jak i za 20 dni, bez wpływu na terminowość wysyłek. W praktyce jednak zlecenie powinno być umieszczane w możliwie najbliższym wolnym terminie. Powodem takiej strategii jest konieczność określenia długości tzw. worka zleceń. Worek zleceń (określony w jednostkach czasu – tygodniach lub dniach) pomaga podjąć decyzję o zmianie taktu. Przykład: jeśli worek zleceń ma 20 dni (zleceń produkcyjnych jest na kolejne 20 dni produkcji) to powinniśmy zmniejszyć takt, ponieważ istnieje ryzyko zbyt późnego rozpoczęcia produkcji a w konsekwencji opóźnień w dostawach do klienta. Przy podejmowaniu decyzji o zmianie taktu można także brać pod uwagę prognozy (sezonowość, przetargi, otwarcie na nowe rynki, działania marketingowe itp.).

Rysunek 3. Poziomowanie planu. Źródło: opracowanie własne

W przypadku zastosowania systemu ssącego o zmianie taktu musi być poinformowane zaopatrzenie i dostawcy. Taki przepływ informacji jest kluczowy, aby w dłuższej perspektywie zredukować zapasy. W firmie Getinge napotkaliśmy problem z różnicą pomiędzy zmianą taktu w naszym procesie technologicznym a okresem, w którym dostawy materiałów będą dostarczane w nowym takcie. Aby zabezpieczyć proces produkcji przed brakami materiałowymi podczas zmiany taktu, skorzystaliśmy z prawa Little’a: LeadTime = WIP ∙ Takt. Konieczne było jednak odpowiednie jego przekształcenie matematyczne, aby dostosować je do sytuacji, w której produkcja zaczyna pracę w mniejszym takcie a materiały jeszcze są dostarczane w większym takcie. Przykład: od następnego poniedziałku zwiększymy produkcję z 2szt/dzień do 3szt/dzień, ale materiały będą dostarczane w tempie 3szt/dzień dopiero za 5 dni, więc musimy zabezpieczyć się na 5 sztuk materiału.

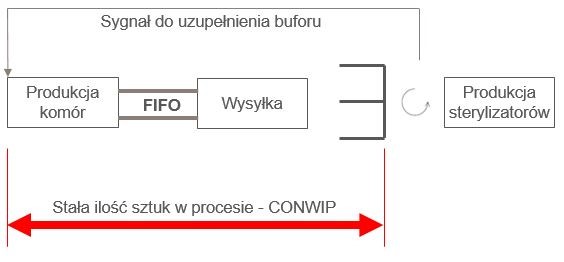

Zmagając się z problemem dostępności materiałów konieczne było również zabezpieczenie przed nieplanowanymi brakami najbardziej istotnego elementu (komory ciśnieniowej) naszych produktów (sterylizatorów). Zabezpieczenia tego dokonaliśmy w niekonwencjonalny sposób, bowiem utworzyliśmy bufor kontrolny typu CONWIP (Constant Work in Progre–s - z ang. Stała ilość pracy w toku) pomiędzy dwoma fabrykami (fabryka komór w Szwecji i fabryka sterylizatorów w Polsce), który przedstawia poniższy schemat.

Rysunek 4. CONWIP. Źródło: opracowanie własne

Należy przy tym pamiętać, że wielkość CONWIPu musi być wyznaczona na poziomie, który zapewni nieustanną dostępność komór dla produkcji. Wyznacza się ją sprawdzając ile maksymalnie w historii byliśmy w stanie skonsumować danego materiału w całym jego Lead-Time’ie (w czasie jego produkcji z uwzględnieniem transportu). CONWIP jest szczególnym przypadkiem Kanbanu, gdzie po każdej konsumpcji materiału wysyłamy sygnał z prośbą o jego uzupełnienie, tworząc tym samym przepływ jednej sztuki. Zaletą CONWIPu jest zatem brak problemu z niedostatkiem materiału. Natomiast jego wadą fakt, że w okresach braku popytu materiał będzie do nas „spływał” maksymalnie do ilości, którą wyliczyliśmy tworząc go.

W przypadku naszej fabryki utworzenie systemu ssącego wymagało współpracy wielu działów: produkcji, logistyki wewnętrznej, inżynierii produkcji, inżynierii jakości, jakości dostawców, planowania, zaopatrzenia, zakupów strategicznych a także zaciśnięcia współpracy z kluczowymi dostawcami. Dzięki temu doświadczeniu wiele stosowanych w naszej produkcji paradygmatów zostało zmienionych, ale to nie koniec naszej przygody, bo nadal widzimy wiele rzeczy do usprawnienia.

Autor: Kamil Kowalski, Koordynator ds. Lean Manufacturing

Getinge IC Production Poland sp. z o. o.